工业企业能源管理系统软件[推荐]

一、系统概述

工业企业是能源消耗大户,节能一直是困扰我国各行业的重大问题之一,除了依靠节能技术降低能耗外,向能耗管理要效益是我们努力的方向。

传统的能源管理是电力、动力、水道各自独立,采用制度能源管理模式,现已不适应现代化大规模生产的能源管理需要。科学的能源管理是现代化的信息集成模式 ,实现优化资源配置、改善能源合理利用,是从单一的装备节能向智能化、系统化节能转变的重要战略措施,是创建节能减排、清洁生产的新型企业的必然要求。

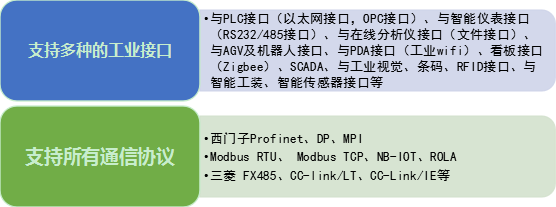

建立集中监测、分析、控制、管理于一身的工业企业能耗管理系统(EMS,Energy Management System),实现了能源系统电力、动力、水道等各单元的数据采集与监测、分析与控制、预测与管理等全方位的智能化管理模式,为提供经济、高质的能源和优质、高效的服务创造了良好条件。

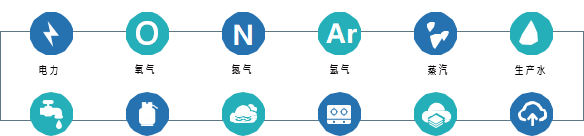

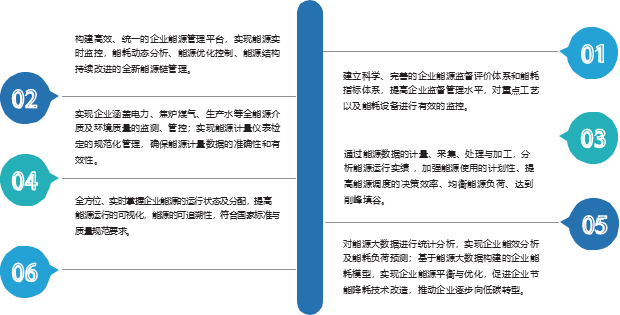

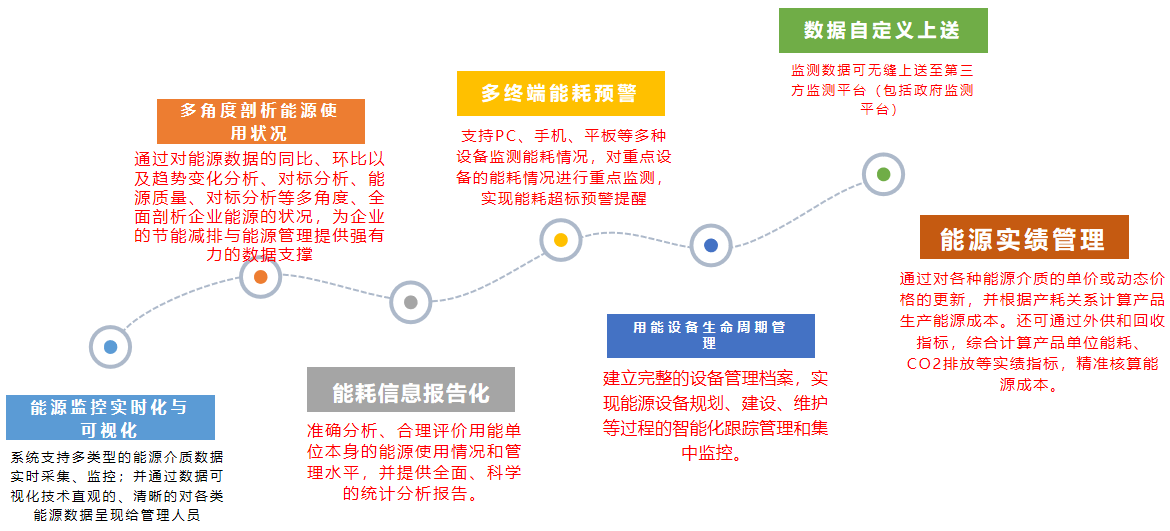

6 大维度助力企业能源管理智能化 数据化

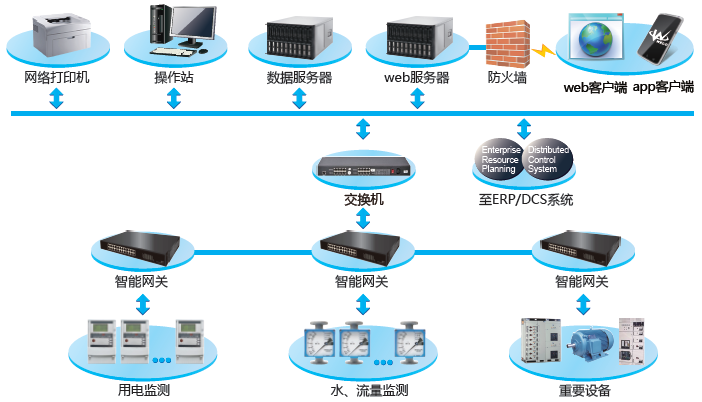

二、系统架构

三、功能描述

1、能源概况看板

利用电网地理信息(GIS)技术与能源信息可视化技术,值班或管理人员通过APP或者web实时查看能源使用情况,了解能源设备运行状况,随时掌握用能、安全、运维等各类信息。

2、多类型能源介质监控

建立能源介质消耗可视化看板对企业生产经营活动中涉及到的水、电、汽、燃气、热力等各种能源消耗集中采集、分析、监控与管理。

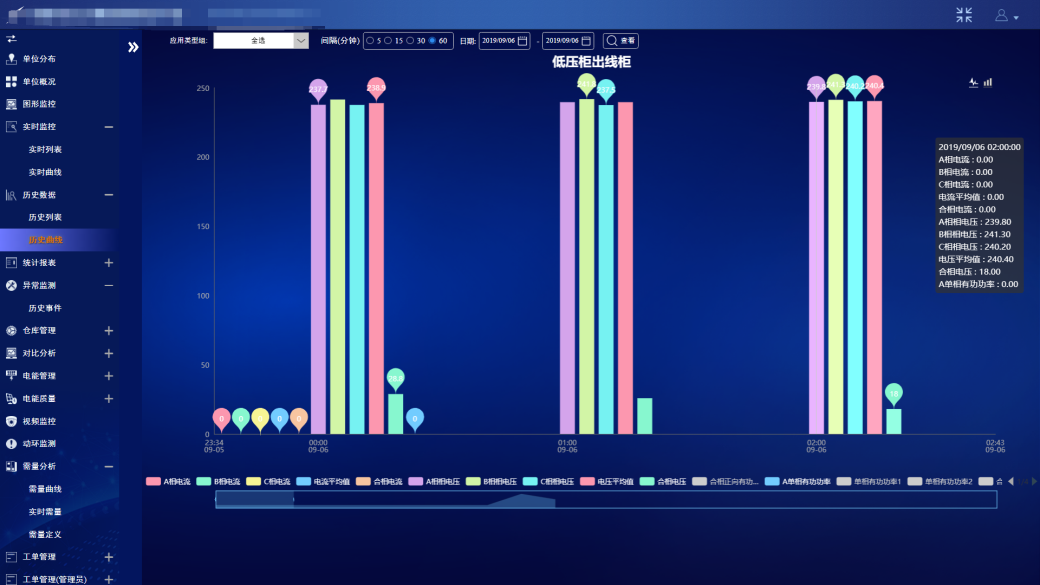

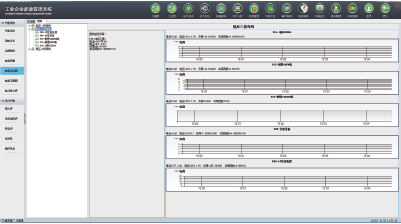

3、多维能耗数据查询与图表智能分析

多样的报表功能可在线查询实时数据(实时值、实时图表、变比系数、采集时间、当日数据查询)、历史数据(历史值、历史图表、模板查询、任意时段数据查询),并具备各种能耗分析图表掌握用能趋势,智能分析能耗状况。

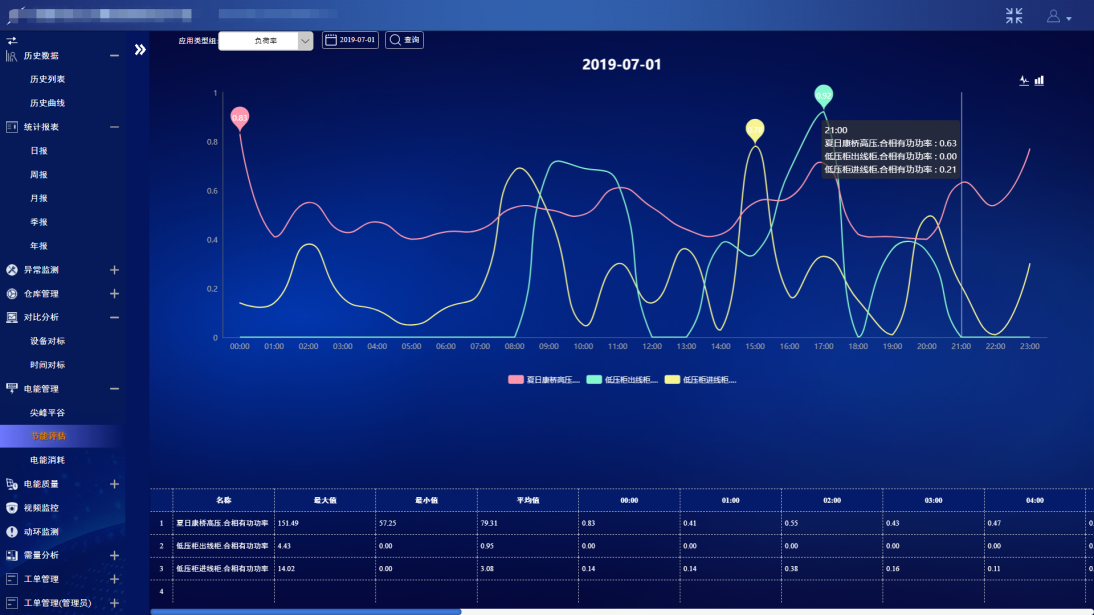

4、能源管理、节能评估

对企业的整体电能进行管理,分时分段尖峰平谷电量、电费统计分析,日周月季年电能消耗的分析,指导企业错峰填谷,实现配网经济、可靠、稳定运行的目标。

同时监控点功率因数、实际负荷点额定负荷百分比、用电日负荷率、谐波含有率、电压畸变率,变压器效率、电能平衡图、电能运动图,进行节能及电能质量评估分析并可根据整体或区域有功功率提供需量预测、申报、预警功能,为容改需提供准确的数据支撑。

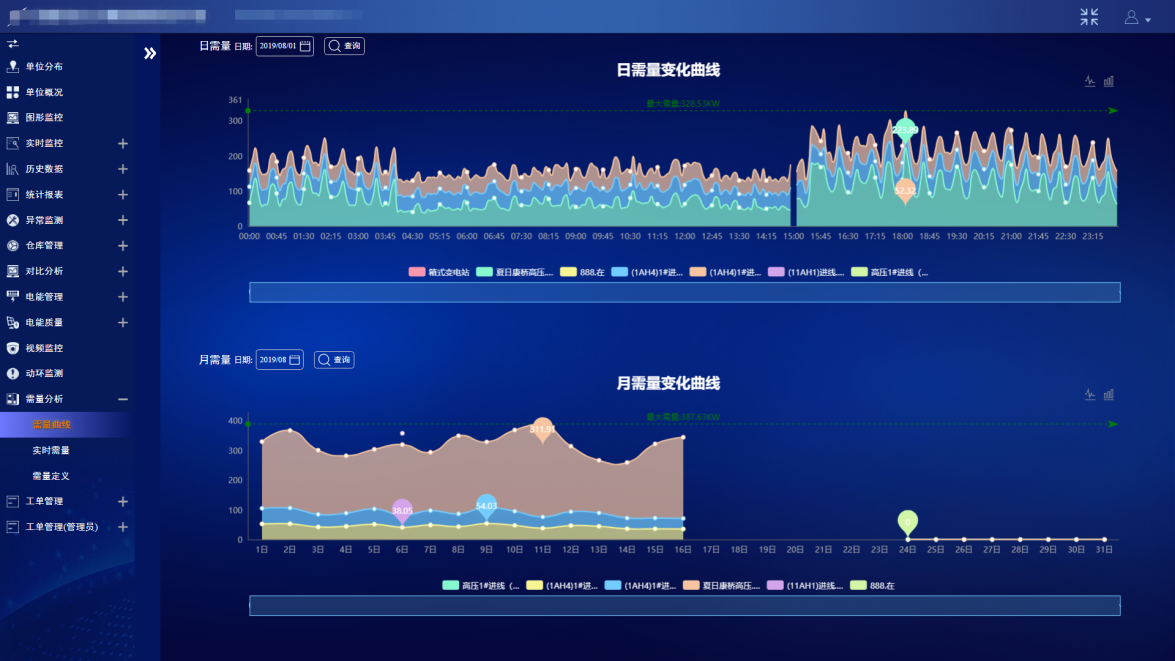

5、需量管理

通过监测用户的用电信息,实时计算并监控最大需量,指导企业合理申报需量,避免因申报需量过大或者过少而产生额外费用 。

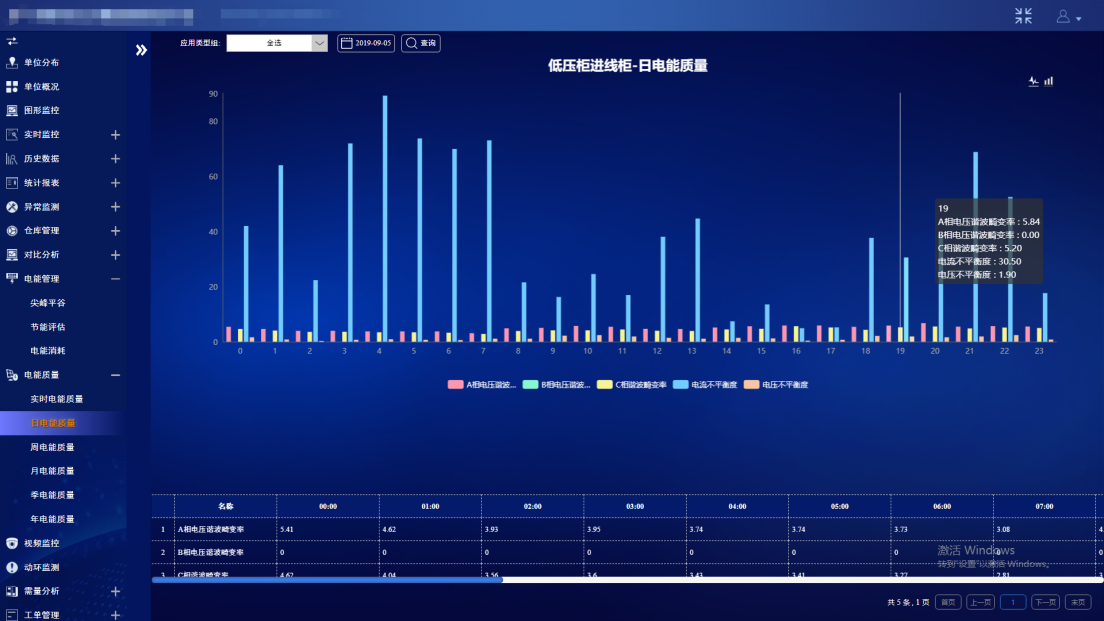

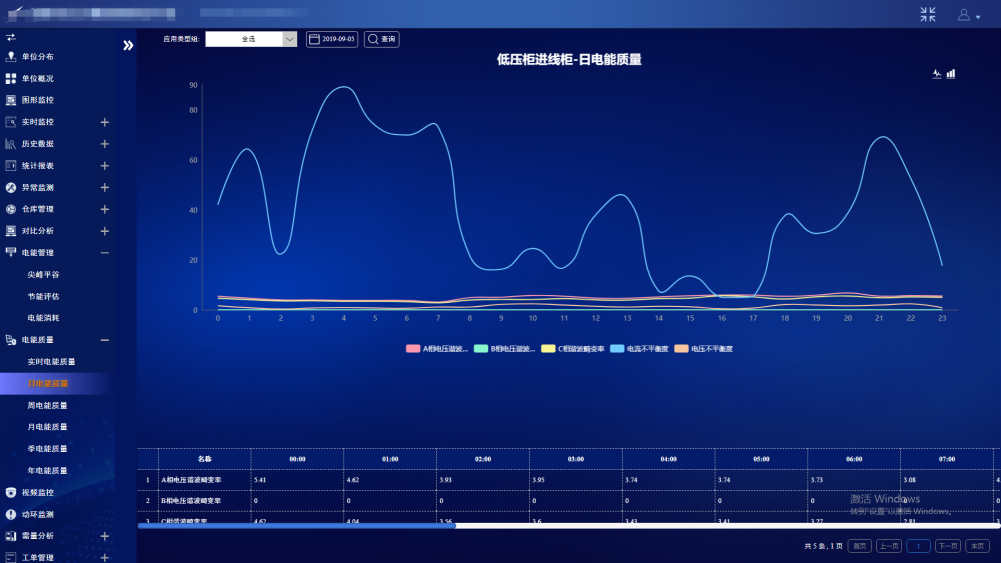

6、电能质量管理

供电质量(谐波失真度THD/最大、最小、平均值/电压合格率、三相平衡度)实时分析功能 ,提高用电质量。

7、电气接线工况实时/远程状态监测

通过一次接线图和工况图,结合设备关联信息,直观便捷地对电气设备状态进行有效监测与控制;并生成监测分析报告,企业管理人员可以快速了解企业的整个能耗情况及监测点设备运行状态是否正常。

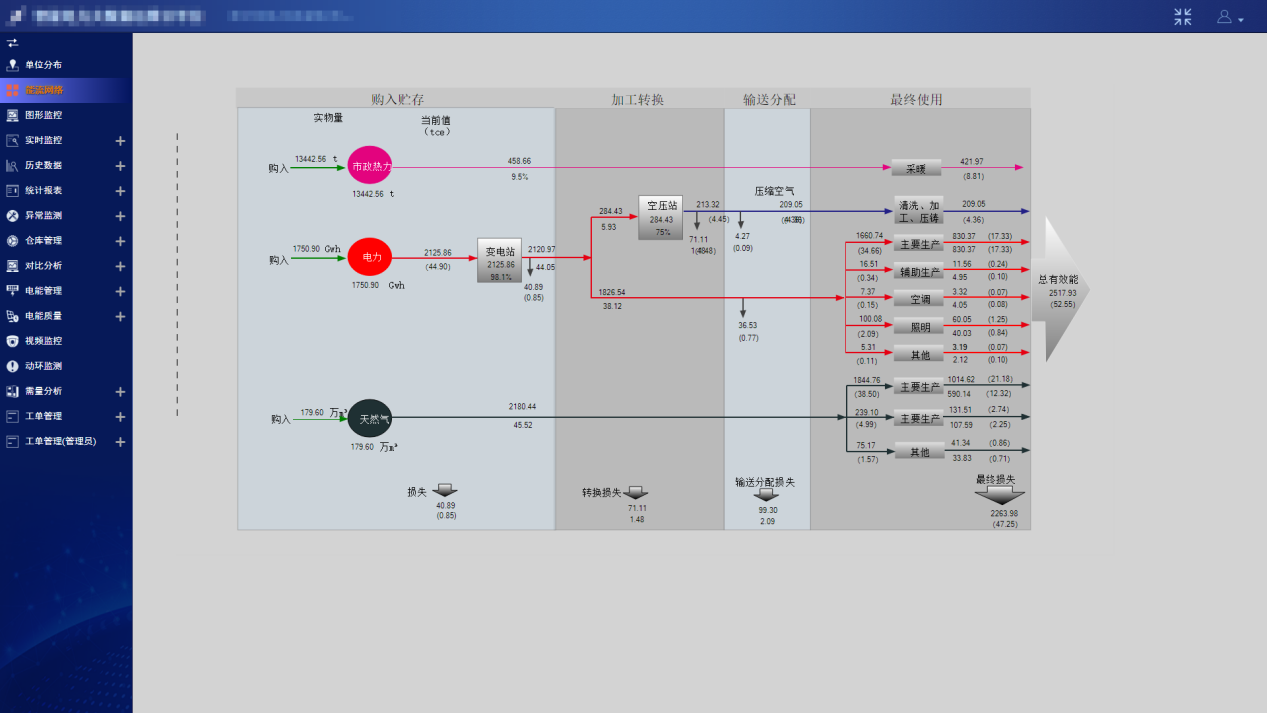

8、能流平衡调度

对企业总能耗及各组成部分能耗进行监测,全面反映企业能源流程图式,发现企业能耗上的薄弱环节。为编制企业能源消耗平衡表,提供数据支撑。可分步、清晰的计算企业的能耗指标。

9、电动机分析

通过查看重要电动机的运行时间及检修时间,配合负荷率可以分析电动机的最优运行方式,加强对重要设备的管理,可有效杜绝设备故障的发生。

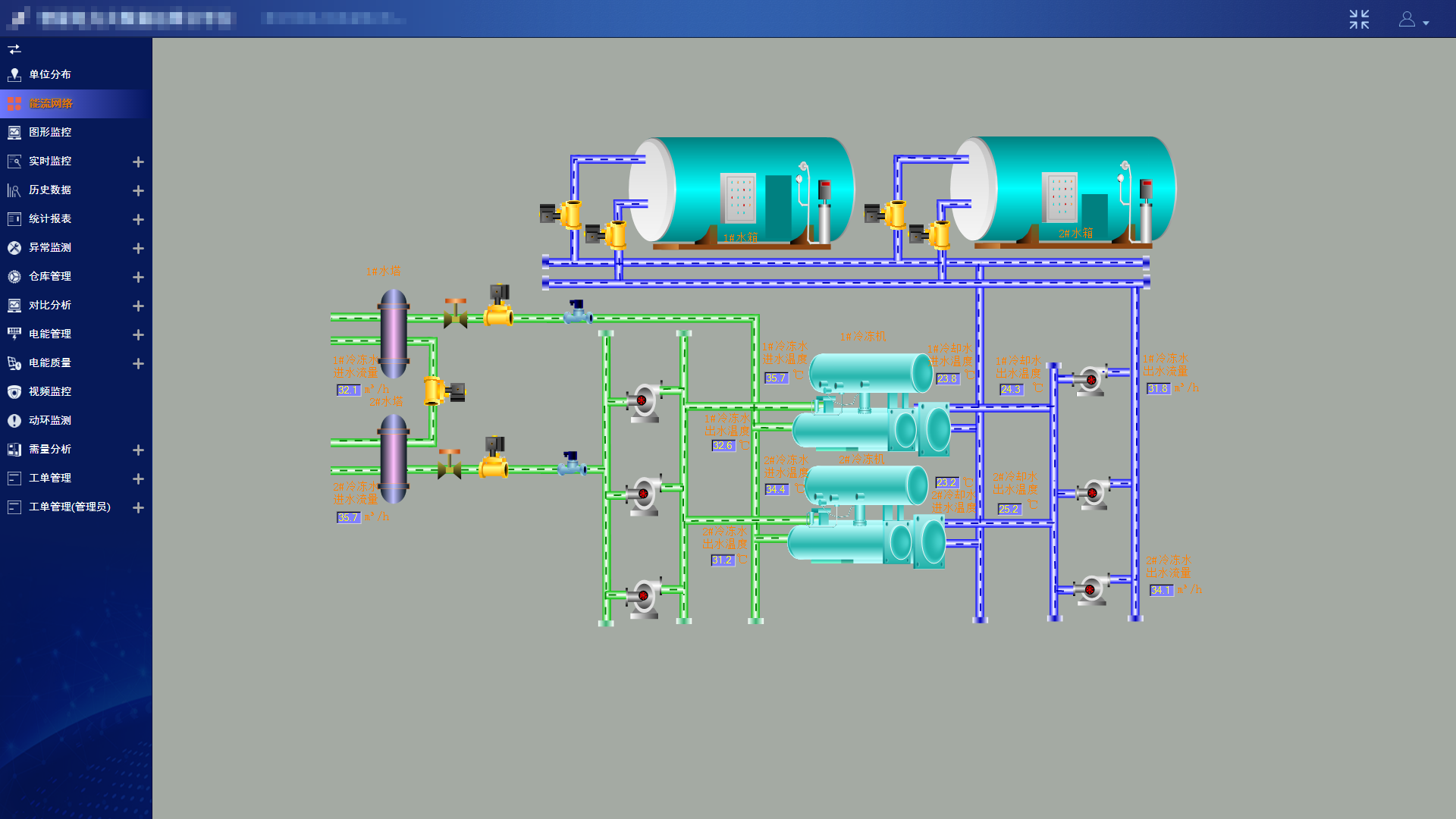

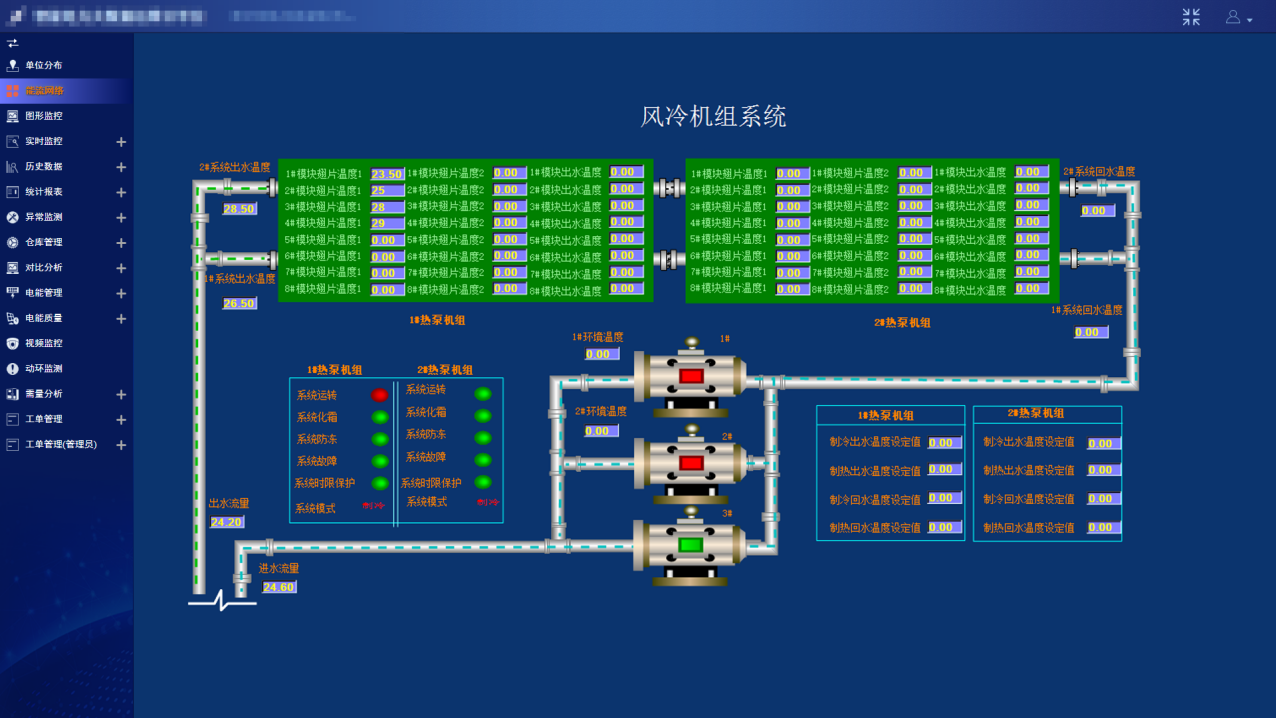

10、工艺能耗监测

通过对企业重要动力设备的水、电、汽、温度、压力、热量等参数的监测,并通过单位换算成标准能耗数据进行组态分析,为生产工艺节能提供数据依据。

11、电能运动图、平衡图

11、电能运动图、平衡图

电能运动图:通过对变压器、线路的负荷运动趋势进行监测,分析其是否在合理范围内运行。

电能平衡图:方便快速查看变压器、线路和区域对应监控点的负荷分布图,分析能耗的构成,清晰反映企业能耗的分布情况,便于企业对能源的宏观调控。

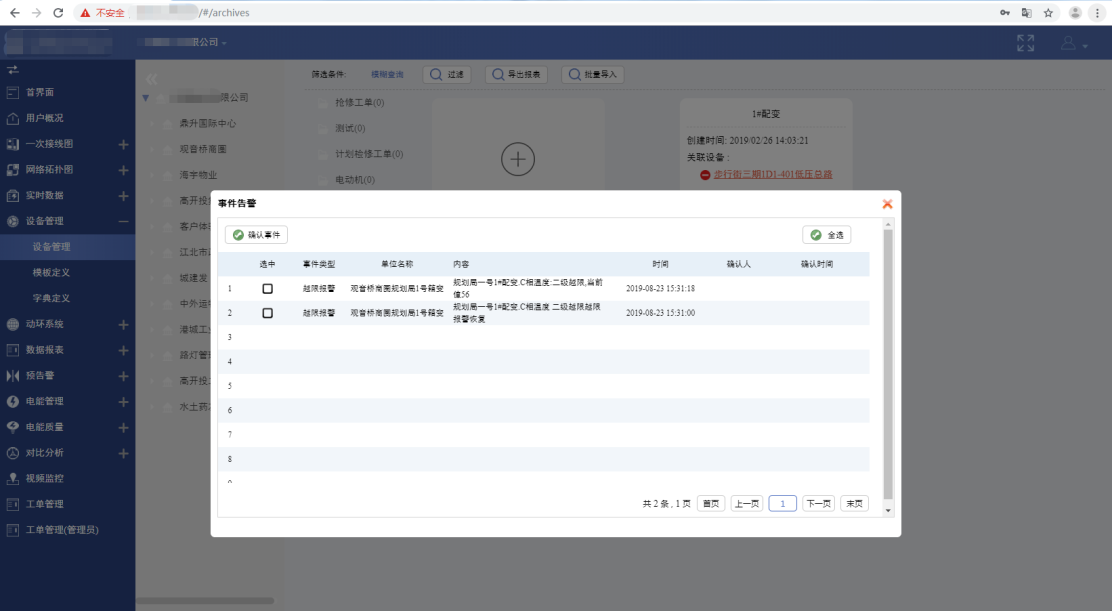

12、多终端异常告警

实时事件推送、历史事件记录查询与统计;支持弹框、短信、手机APP推送、语音告警、推图、推视频等多种告警方式;同时支持自定义运维工单联动,让各类安全事件及时派发至相关人员。

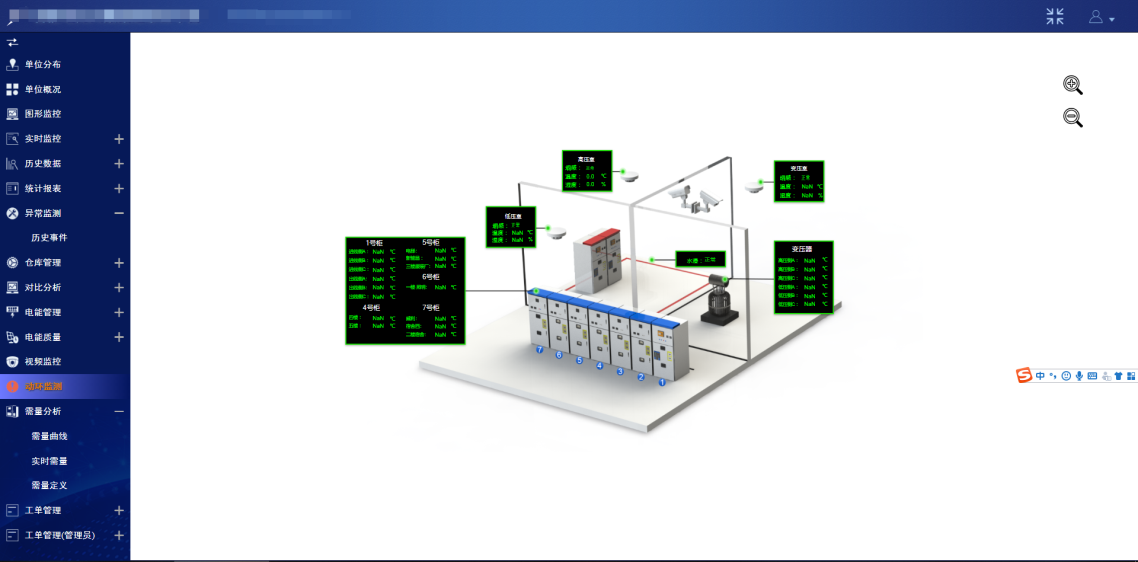

13、实时环境监控

通过智能采集终端、远程视频对监测设备的环境(温湿度)、SF6气体浓度、烟雾、水浸等信息进行采集,以3D实景仿真模式进行呈现,让能源环境监控以图形化、实时化、视频化的方式展示给值班管理人员;并对预警信息进行实时推送,实现预警联动的监控模式。

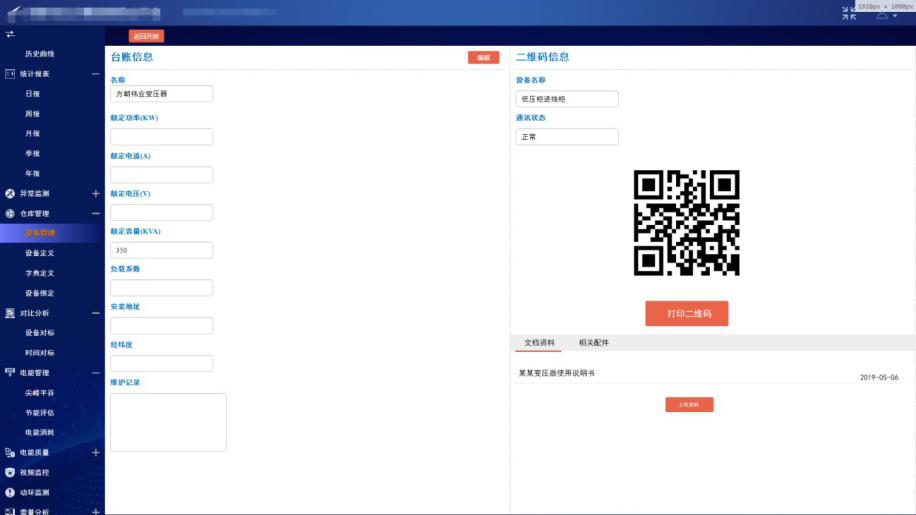

14、耗能设备二维码运维

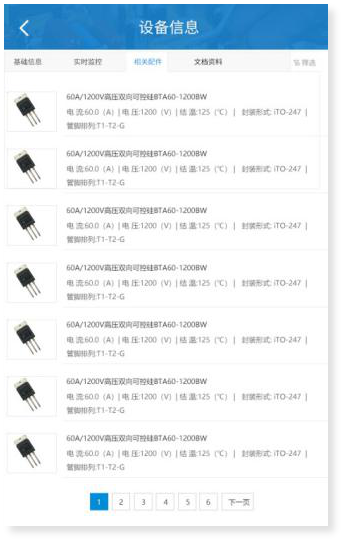

为能耗设备增加专属二维码标签,运维人员通过APP系统扫码后,可快速查看到该设备包括运行记录、维护记录在内的所有档案信息,让运维工作更加便捷、高效、科学。

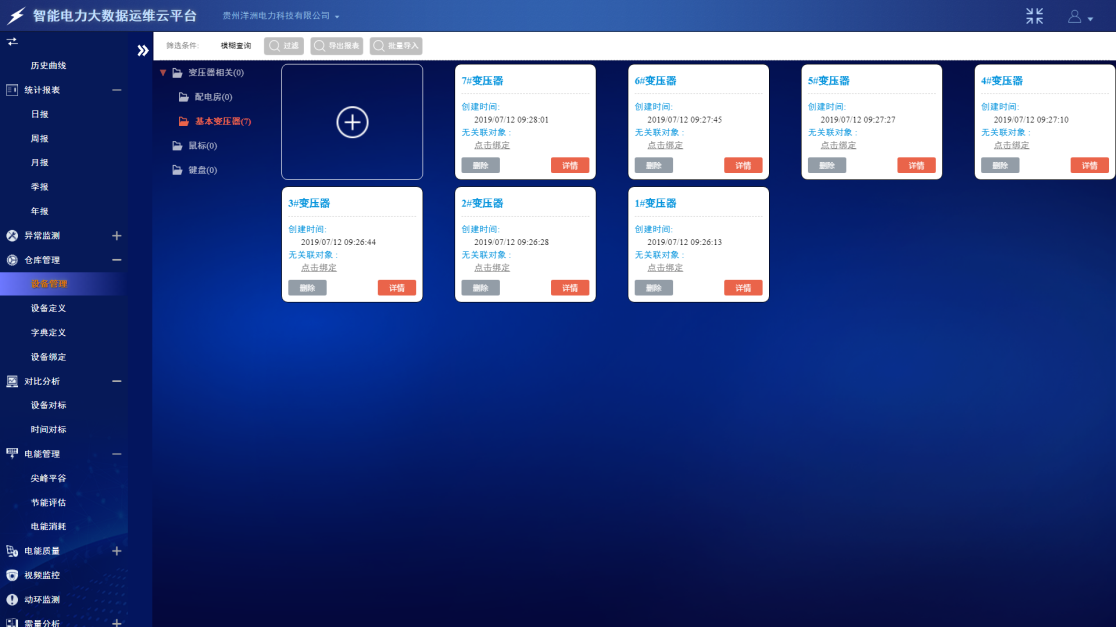

15、耗能设备全生命周期管理

建立完整的设备管理档案,对能耗设备的规划、建设、运行维护等过程进行跟踪监控,实现能耗设备息化、智能化管理,杜绝能耗增加与安生生产隐患的发生。

16、全面支持多平台实时访问

系统支持Web网页浏览和手机APP推送,方便管理人员随时查看设备能耗与运行情况,并对部分设备进行远程控制。

四、效益分析

过程监控与能源调度

实施前:

缺乏全过程统一监控,不能及时了解现场情况

调度凭经验操作,缺乏理论支撑,效率低,应急处理慢

调度手段和信息单一,不同步容易出现盲调

实施后:

通过实时监测和历史数据分析,使得专业技术人员能够在线监测生产过程和查看趋势及报警记录,有效支撑生产系统的运行

利用系统功能和数据基本实现了能源介质质量的过程化管理支持多调合一,通过与生产调度、计量调度等协同工作,能够有效的组织生产

提高了事故应急响应处理速度

调度日志、调度交接班、调度运行报表实现了电子化

实现了电力调度、气体调度、综合调度的预测和优化

能源管理

实施前:

能源管理比较粗放,缺乏理论支撑

能源事前计划、事中控制与事后分析相对比较独立,难以实现全模块业务集成

实施后:

可以做到整个能源流的计划实际对比、四级指标分析,有利于发现薄弱环节,并做到考核有理有据

实现能源设备的整体受控和精细化管理,参照点检定修制原则,对设备的点检、巡检和维护体现出计划性并真正落到实处,减少故障和隐患的发生;同时对备品备件管理更加规范化 ,降低储备成本的同时保证备件供应,从而更好地发挥设备的整体效能

实现各介质质量的在线监控和质量异议处理,降低检化验成本实现能源监察的在线处理,提高效率

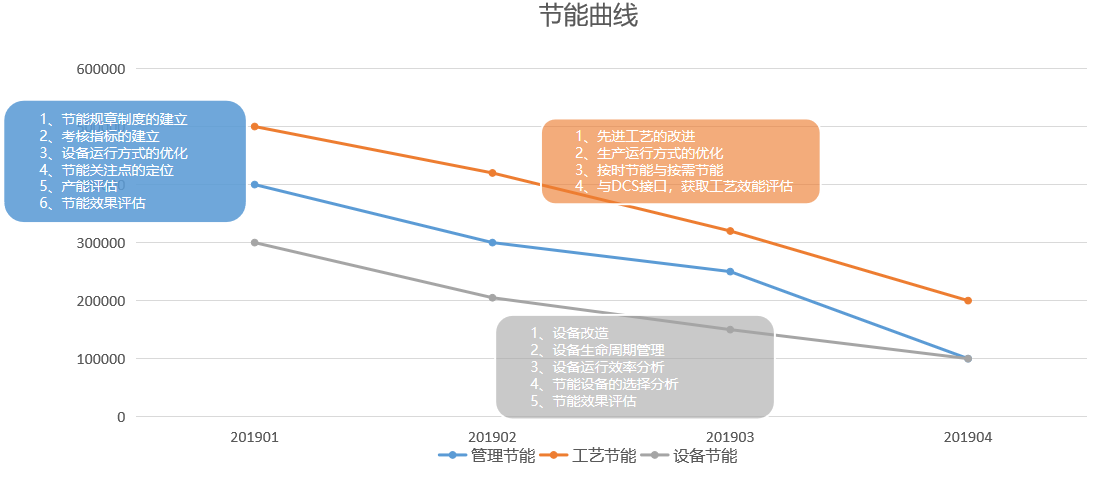

价值体现

通过能耗分布、能耗曲线等工具对企业能耗进行专项诊断评估,帮助用户及时发现异常能耗设备、高能耗单元,通过管理节能、工艺节能、设备节能方式为用户节约10%-33%的能耗,降低企业运营成本实现节能减排。

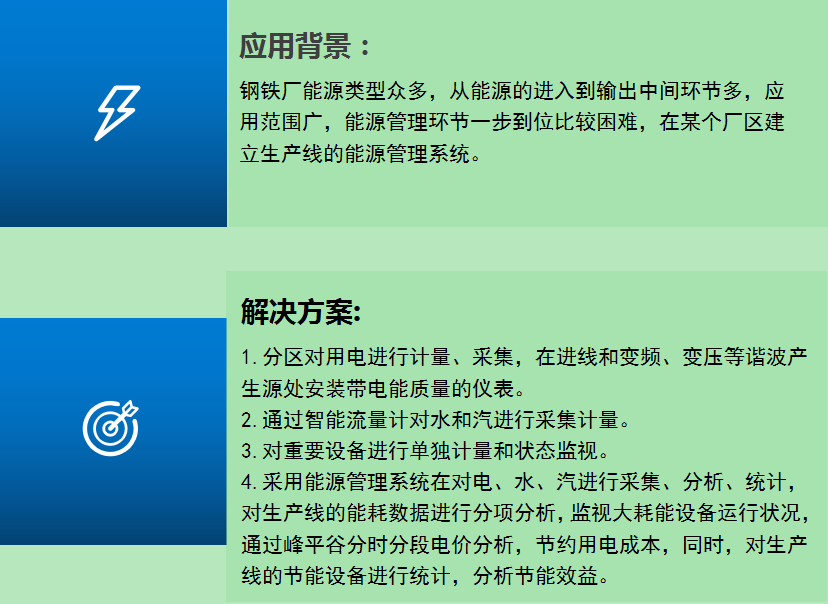

五、典型应用

五、典型应用

典型组网图

典型组网图

- 上一条: 温度在线监测系统软件[推荐]

- 下一条: 无