综合能源服务改造电老虎:空压站里的“数字卧底”

空压机生产的压缩气体为工业生产提供了不可缺少的空气动力源,在工业生产中,压缩空气的应用仅次于电能,广泛应用于医药、食品、机械、电子、塑胶、纺织、发电、建材等行业,80%的制造企业都对压缩空气有需求。

空压机存在巨大的节能空间。传统空压机的有效能耗只占66%,其余34%的能量被白白浪费在动力设备负载不匹配、供气管网配置不合理、末端设备用气粗放等方面,而只要在空压机系统能效上提升1%,每年就有望节约上百万元的电费。

从单机节能到整站节能

合肥通用机电产品检测院教授陈向东认为,当前以永磁变频和双极压缩机技术为主的空压机单机节能已经是一片红海,而空压站的整站节能还是一片蓝海。空压站整站节能无论是从市场还是节能空间上,潜力足够大,单机的节能量相较于整站的节能是芝麻与西瓜的区别。

中国通用机械工业协会压缩机分会标准化工作委员会金巍主任认为:“如果我们只做空压机单机节能,只占压缩空气系统节能中很小的一部分,节能空间就非常小,而压缩空气站是根据用户用气量的大小,匹配空压机和气体净化设备运行数量,节能空间更大,更容易让用户去接受。”

压缩空气系统是一个整体,由产气端、输气端和用气端三部分组成。整站节能也可分为三部分:一、安装电表、压力变送器、流量计、露点仪等测量仪器仪表,监测整个站房数据,及时发现问题,做到精细化管理;二、在产气端,优选设备组合,根据用气量的变化,实现设备自动控制;三、用气端科学用气、合理用气,避免浪费。

传统的针对空压机单机的节能已经成为过去,对一个企业的空压站实施整站节能已经成为企业的普遍诉求。另一个趋势是,为了实现更高的能效和经济效益,目前已经有不少工业园区集中建设大型空压站,提升综合利用率。这也对大规模的整站节能提出了新要求,在实施工业园区综合能源服务项目时,空压站也需要被纳入重要的用能负荷中去。

空压站里的“数字卧底”

管理空压站,最常见的问题就是问题出现了,却迟迟找不到原因在哪里。实施空压站综合能源服务项目,最核心的一步就是要采用数字化的管理手段,让数字化成为藏匿于空压站中的卧底,帮助用户及时找到问题。

中粮包装旗下的广州番禺美特包装有限公司月度用电近200万度,其中3个空压站最高时占比近40%,怎么把这么高的能耗降下来,刻不容缓。

2020年,工业物联网厂商蘑菇物联为其实施空压站节能管理,其主要的解决方案即是为其安装云智控管理系统。

云智控安装运行后,可24小时实时监控3个站房的设备运行数据和空气质量数据,一旦超过预警值,系统会报警通知管理员,工人们可以有针对性地去现场排查故障,不再是广撒网式地排查。

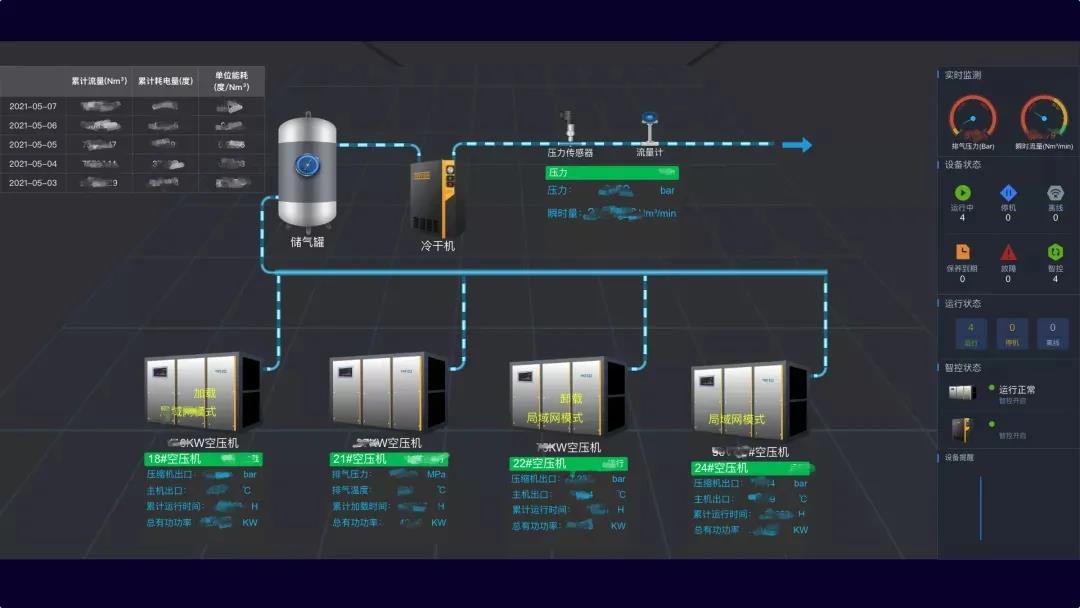

▲ 美特包装空压站管控截图

云 智控将3个站房实现了智能控制,不再需要人工的干预。智控模型根据数据,智能控制设备启停,优化设备组合,实现产气与用气的供需平衡,供气更稳定,能耗更少,工人的工作也轻松了很多。

在 广州白云山制药总厂,在药品生产的过程中,压缩空气扮演了非常重要的角色,除了提供一般性的动力以外,还直接接触药品本身,例如在药品分装的工序中,需要压缩空气对药粉进行定量的分装,过程中对压缩空气的洁净度要求非常高:无尘、无菌、无水分。

云 智控系统上线以后,对整个站房进行数据监测,压缩空气中水分一旦偏多,就会收到露点温度预警提醒。解决了上线之前一直没有解决的“不明原因供气压力偏低”、“压缩空气中存在水分”等关键问题。

立 俭节能科技(上海)有限公司为上海某企业实施的压缩空气系统节能托管项目,该企业压缩空气系统分为4个能源站房,设备较多,全年每日24h运行。压缩空气系统年耗电量近千万度。

20 18年针对该项目进行节能改造,新节能系统能实时将供气管网各节点的流量、设备耗电及压力信息采集上来,并根据历史各时段用气记录,智能预测未来用气流量需求,并据此实时匹配空压机群组合进行精准供气,使高效空压机工作在高效率区,同时通过小型空压机或辅控空压机进行动态调整,减少空压机空载时间,优化运行压力,降低空压站整体耗电及压缩空气综合成本。

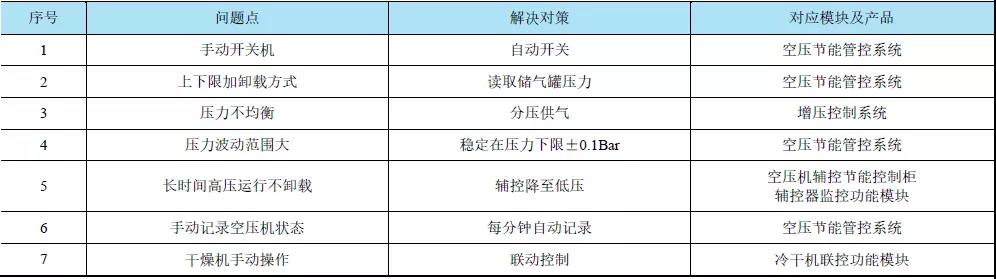

▲ 立俭节能为上海某企业实施的改造方案

该项目实现了系统无人值守监视控制管理、能效数据采集、自动抄表、自学习精准计算系统效率、无限寻优、自动预警、提高系统综合能效,根据负荷需求供给压缩空气、持续节能、节能空间可视化等。而其主要的方案亦是配置数字化的管控系统。

没有数字化的管理系统,没有数据的对比分析,想要找到故障点,就像大海捞针一样难。数字化管理系统对空压站整站实施数据监测和数据分析,一旦出现异常,运维人员马上就能发现故障所在,排查故障和解决问题的效率提高了数倍,原本无影无踪被浪费掉不知去哪儿的能源,又被找回来了。而这,正是空压站能源管理的核心抓手。

- 上一条: 国务院:保障中小企业能源安全稳定供应

- 下一条: 李克强:保证电煤稳定供应,防止出现新的“限电停产”